TL;DR: Ein (mechanischer) Schlüssel ist durch sein Profil und die Tiefe der Einschnitte im Bart gekennzeichnet. Beides wird durch die Hersteller standardisiert — man kann also aus “ABUS C83, 15324” die Geometrie eines Schlüssels (und damit auch das Innenleben des Schließzylinders) berechnen. Hab ich hier mal gemacht und ’nen Schlüssel aus ABS gedruckt.

Das ist nichts Neues, AutoKey3D gibts schon lange. Aber ich wollte etwas mit CadQuery experimentieren — einer noch recht jungen Python-Bibliothek zur Erstellung von 3D-Geometrien. Nachfolgend also eine Dokumentation meiner CadQuery-Versuche.

Mein CadQuery-Setup

CadQuery ist eine noch relativ junge Python-Bibliothek. Eine funktionsfähige Variante auf einem Rechner zu installieren ist erstaunlich stressig – ein einfaches pip install cadquery funktionierte auf keinem(!) meiner Systeme. Die Abhängigkeit zu OpenCASCADE scheint überall kaputt zu sein.

Also eine separate MiniConda-Installation machen — dazu kann man einfach der CadQuery-Installationsanleitung folgen. Zum Entwickeln nutze ich VSCode und den CadQuery Server. Den kann man in der Miniconda-Umgebung mittels

$ pip install 'cadquery-server[cadquery]'

installieren und dann via

$ cq-server run --ui-glass --ui-theme dark <model>.py

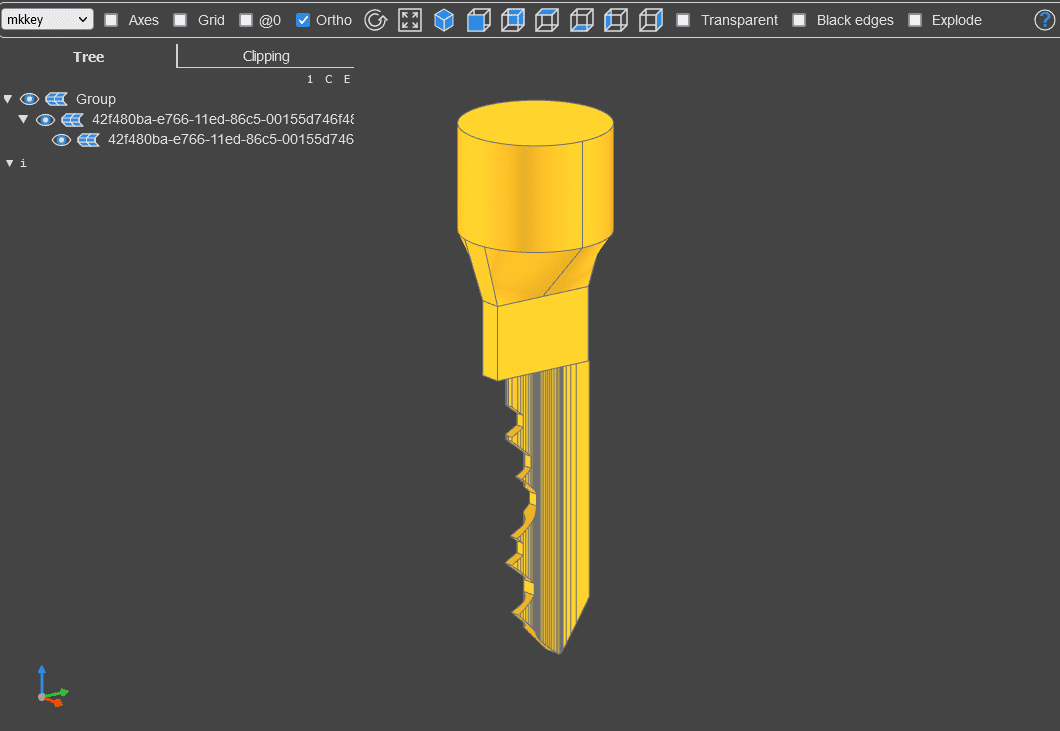

den Server starten. In einem Webbrowser kann man dann die Geometrie anschauen:

Das Modell des Schlüssels erstellen

Mein Ziel ist es, einen Schlüssel ohne weiteres Stützmaterial drucken zu können. Effektiv muss der Schlüssel damit aufrecht gedruckt werden:

Der runde Teil fungiert als Schüsselreide (Griff), der Bart entspricht der Form des ABUS Schlüsselprofils. Die Schlüsselreide sorgt ausserdem dafür, dass der Schlüssel während des Drucks gut am Druckbett haftet. Ich verwende für den Druck ABS, weil mein Drucker damit kalibriert ist und brauchbare Ergebnisse liefert. Generell stößt ein FDM-Drucker aber an seine Grenzen in Sachen Auflösung und Genauigkeit. Ein Resin-Drucker wäre geeigneter. Das Modell kannst Du hier runterladen:

Download Schlüsselgenerator (CadQuery/Python)

Insgesamt ist dieser Prototyp nicht wirklich hübsch, das Koordinatensystem würde ich beim nächsten Mal anders aufbauen. Das Skript macht grob Folgendes:

- Ganz oben wird der Schließcode definiert, gefolgt von ein paar Konstanten für die Bartschnitte eines ABUS C83 Schlosses.

- Danach liest das Skript zunächst das Profil einer ABUS Schlüsselreide1 ein und extrudiert das Profil. Die Spitze der Reide wird durch eine Subtraktion erzeugt.

- Schließlich wird der Schlüsselschaft hinzugefügt, anschließend folgt noch die oben beschriebene, runde Reide. Damit ist der “Schlüsselrohling” fertig.

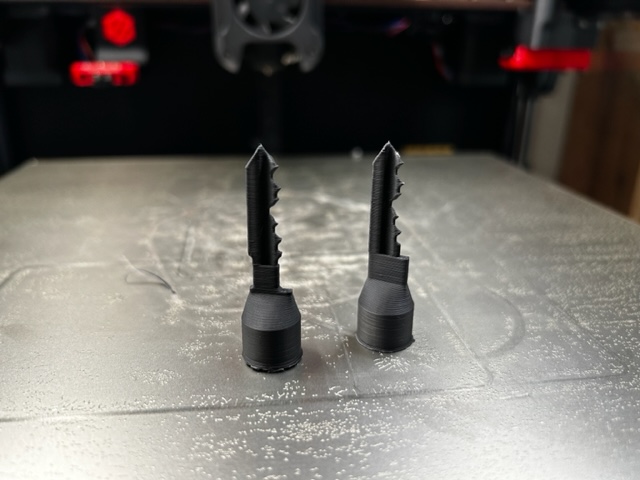

Anschließend wird ein Fräser in einer Schleife für alle Schnitte definiert. Dieser hat vorne eine flache Spitze, die Ungenauigkeiten des 3D-Drucks ausgleicht. Schließlich wird der Fräser vom Rohling subtrahiert — was zu einer fertigen Schlüsselgeometrie führt. Den Schlüssel kann man direkt benutzen:

Schwachstellen und deren Behebung

Der aufrechte Druck liefert ohne Nachbearbeitung einen funktionsfähigen Schlüssel. Leider sind so die einzelnen Druckschichten des Schlüssels so orientiert, dass der Schlüssel recht leicht abbricht. Einen montierten Schließzylinder in einem Schloss kann man damit nicht bewegen, der Schlüssel würde entlang einer Druckschicht einfach durchbrechen.

Es gibt aber zwei einfache Wege, dieses Problem zu umgehen:

Variante 1: Einen Spanner verwenden

Dazu gibt das Skript eine zweite Schlüsselgeometrie aus, die “-notched”-Variante. Diese hat eine schmalere Reide, sodass etwas Platz für ein Spannwerkzeug entsteht:

Das Ganze ist in der Handhabung etwas fisselig, aber durchaus praktikabel. Da der Spanner direkt den Kern des Schließzylinders dreht, wird der 3D-Druck nicht belastet.

Variante 2: Duplikat gießen

Die zweite Variante erzeugt einen relativ robusten Schlüssel. Hierzu bricht man die runde Reide ab und nimmt den Rest als Vorlage für eine Gießform:

Anschließend wird die Gussform mit Fields Metall ausgegossen. Das ist eine Legierung, die aus Bismuth, Indium und Zinn besteht und schon bei 62 Grad Celsius schmilzt. Der so hergestellte Schüsselabguss ist mechanisch zwar schwächer als herkömmliche Schlüssel, aber durchaus in der Lage, ein Schloß zu bewegen:

Fazit

Unterm Strich: Meine Neugierde ist befriedigt, ich hab funktionierende Schlüssel mit einem simplen FDM-3D-Drucker hergestellt. Allerdings ist die Auflösung des Druckers schon arg an der Grenze dessen, was zur Herstellung eines funktionierenden Schlüssels nötig ist. Andere Verfahren sind hier sicherlich besser geeignet.

CadQuery als Werkzeug hat leider eine recht hohe Einarbeitungszeit, und man merkt dem Werkzeug an, dass es noch relativ jung ist. Aber für Projekte, in denen viel gerechnet wird, ist CadQuery prima.

Fußnoten

Das Profil hab ich aus dem AutoKey3D-Repository genommen. Theoretisch könnte man aber auch die Profilschnitte aus Schlüsselkatalogen nehmen, die sind ja gerade zum Vergleich eines Schlüssels beim Kopieren gedacht. ↩︎