Neues iPhone bedeutet, dass die ganzen Halterungen des alten iPhones nicht mehr passen. Jetzt könnte ich natürlich einfach Neue bestellen, aber dank 3D-Drucker kann ich die auch selbst herstellen. Die reinen Materialkosten für einen Tischständer betragen dabei rund 1,25 Euro — die Arbeitszeit dürfte das Ganze aber eher zu einem teuren Vergnügen machen.

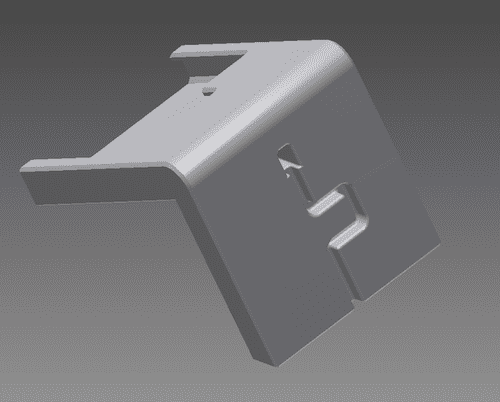

Es gibt derzeit zwei Halterungen: Einen Tischständer und eine Autohalterung, die zu den fahrzeugspezifischen Haltern von Brodit kompatibel ist.

Beide Halterungen sollten ein einfaches, reduziertes Design haben und gleichzeitig das Lightning-Kabel integrieren. Im Auto will ich schließlich das Handy nicht nur laden, sondern es auch als Musikspeicher und Navigationssystem verwenden. Bei einem im Spritzgussverfahren hergestellten Halter wäre das Kabel vermutlich einfach mit eingegossen worden — diese Option habe ich mit dem 3D-Drucker aber nicht. Daher habe ich einfach ein paar Ersatz-Lightningkabel bestellt und die Halterung darauf angepasst. Da die Ausschnitte etwas größer sind, sollten sowohl die Original Apple-Kabel als auch Nachbauten passen.

Bauen der Halter

Das Drucken dauert für den Tischständer rund fünf Stunden, der Autohalter ist mit dreieinhalb Stunden schneller fertig.

Danach fehlen noch zwei Schritte:

- Samt einkleben: Damit das iPhone nicht direkt am Plastik anliegt, habe ich selbstklebende Samtfolie in die Halterung geklebt. Das geht am Besten mit einer Pinzette. Die Folie der Marke Knorr-Prandell ist recht dünn (0.5mm) — die Halterung hat dafür einen entsprechenden Freiraum. Einfach ein Stück so schneiden, dass der Klebestreifen links und rechts unter der Klammer verschwindet.

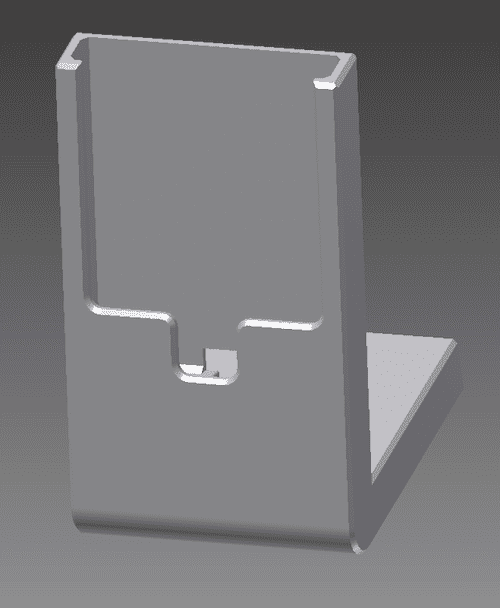

- Kabel montieren: Die Halter haben auf der Unter- bzw. Rückseite entsprechende Ausschnitte, durch die man das Kabel mit Lightning-Stecker ziehen kann. Auf der Standfläche für das iPhone gibt es eine Aussparung, in die der Stecker passt. Dabei soll der Stecker nicht vollkommen festgeklemmt sein: Ein gewisses Spiel ermöglicht das einfache Einlegen des Handys.

Fertig sind die Halterungen. Im Folgenden noch ein paar Erläuterungen zum Designprozess selbst.

Entwurfsmethodik

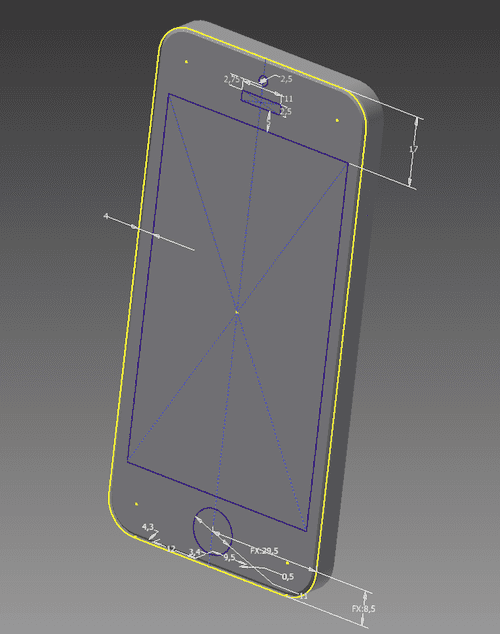

Von Anfang an war klar, dass ich zwei Halterungen entwerfen wollte — der Entwurf musste also modular erfolgen. Hilfreich ist hier, dass Inventor das Ableiten von Geometrien von anderen Geometrien erlaubt. Ich habe also zuerst das iPhone nachgebaut:

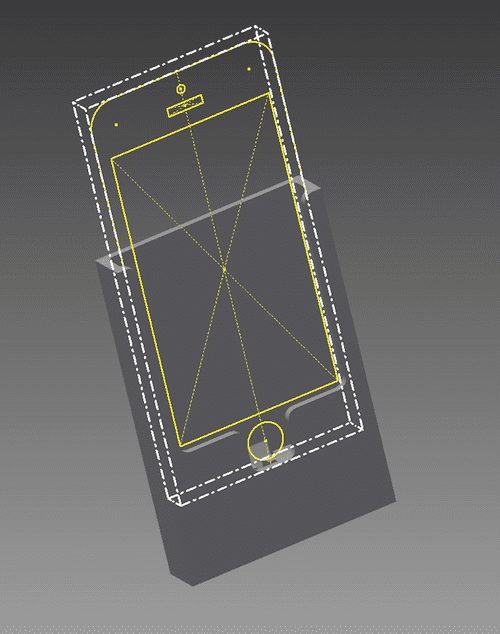

Die Maße habe ich direkt an meinem iPhone nachgemessen. Somit hatte ich eine digitale Grundform, welche die Halter aufnehmen sollten. Dann ging ich daran, die Grundgeometrie des Halters zu erstellen. Dabei habe ich mein digitales iPhone als Schablone verwendet:

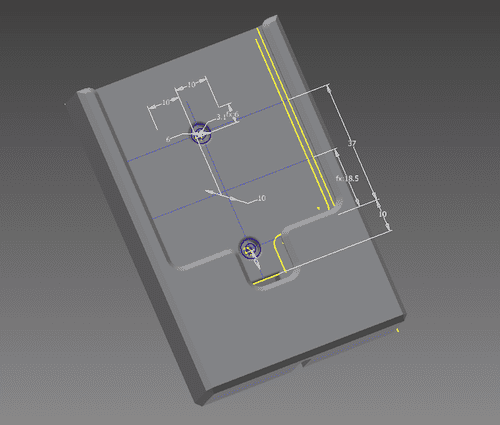

Ursprünglich gab es den Ausschnitt für das iPhone nicht, das Bauteil war ein Quader. Von dem Quader habe ich dann die iPhone-Geometrie subtrahiert und weitere Ausschnitte für das Display etc. gemacht. Auch die Aussparung für den Lightning-Stecker habe ich auf diese Art hergestellt.

Diese Grundform habe ich dann direkt mal gedruckt, um zu sehen, ob sich irgendwo Fehler eingeschlichen haben. Das war nicht der Fall, aber trotzdem finde ich es extrem praktisch, mal einen Zwischenstand auszudrucken — und sich dabei über das Design klarzuwerden.

Der Autohalter entspricht im Wesentlichen dem Grundhalter, ergänzt um ein paar Schrägen sowie einen Aufnahme für die Brodit-Fahrzeugadapter. Der Tischhalter hingegen hat einen Haltefuß bekommen, der in einem Winkel von 15 Grad vom Grundhalter wegläuft. Wenn man die Geometrie drucken will, muss man darauf achten, den Halter vorher um -15 Grad um die X-Achse zu rotieren.

Auf der Unterseite des Tischhalters befindet sich ein Kabelkanal, in dem das Lightning-Kabel festgeklemmt wird. Das reicht aus, um das Herausziehen des Lightning-Kabels beim Herausnehmen des Handys zu verhindern.

Viel Spaß beim Nachbauen.